Un développeur d'énergie libre de travail en Afrique du Sud où il est difficile de trouver des composants électroniques, a très gentiment partager les détails de son générateur d'auto-alimenté compact de sorte que vous pouvez construire un si vous choisissez de le faire. En utilisant un petit inverseur, la sortie du prototype est de 40 watts à la tension secteur et la fréquence et le générateur est un petit appareil de table qui est pas difficile de construire. Le générateur utilise cinq petits 12 volts 7 Amp-Hour batteries plomb-acide comme ceci :

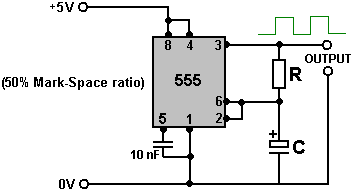

Bien que cela ressemble à un grand nombre de batteries, gardez à l'esprit que ceci est un générateur qui a une sortie électrique en continu, jour et nuit et les piles ne doivent être chargées - un peu comme un panneau solaire qui fonctionne la nuit, ainsi que pendant le jour. Même si vous n'êtes pas familier avec des schémas de circuit électronique (chapitre 12 peut corriger cela pour vous si vous voulez), s'il vous plaît essayez de suivre pendant que nous courons à travers le schéma de circuit et d'expliquer comment le générateur fonctionne. Ceci est le schéma de circuit :  La batterie a marqué des pouvoirs " A " le circuit. Un rotor " C ", contenant cinq aimants est déplacé de telle sorte que l'un des aimants passe à proximité des bobines. Les bobines fixées “ B “ comporte trois bobines spécialement à enroulement et l'aimant se déplaçant devant ces trois bobines génère un courant faible dans le numéro de bobine " 1 ", qui circule alors à travers la résistance " R " et dans la base du transistor, l'amenant à allumer. La puissance circulant à travers la bobine de transistor " 2 " fait devenir un aimant et qui pousse le disque de rotor " C " sur son chemin, en maintenant la rotation du rotor. Il induit aussi un courant dans l'enroulement " 3 " et que le courant est redressé par les diodes bleues et repassé pour charger la batterie " A ", en remplaçant le courant tiré à partir de cette batterie. Lorsque l'aimant dans le rotor " C " passe loin des bobines, le transistor éteint, déplaçant sa tension de collecteur très rapidement jusqu'à la ligne +12 volts, affamés bobine " 2 " du courant. En raison de la façon dont les bobines sont, la bobine entraîne la tension de collecteur en haut et il atteindrait 200 volts ou plus si elle n'a pas été connecté par l'intermédiaire de la diode rouge à cinq piles qui sont connectés en une longue chaîne. Les batteries ont une tension combinée d'un peu plus de 60 volts (ce qui explique pourquoi un puissant, à commutation rapide, le transistor de T13009 haute tension est utilisé. Comme la tension de collecteur passe la tension de la chaîne de la batterie la diode rouge commence à conduire, en passant l'énergie disponible dans la bobine dans la chaîne de la batterie. Cette impulsion de courant passe à travers les cinq batteries, charge tous. la tension plus élevée causée par tant de batteries signifie que plus grande puissance est introduit dans toutes les piles de la bobine " 2 ". Librement parler, qui est la conception du générateur. Dans le prototype, la charge pour le test à long terme était de douze volts 150 watts onduleur alimentant un 40 watts secteur ampoule :  La conception de base indiquée ci-dessus a ensuite été modifié par l'addition de deux bobines de pick-up supplémentaires :  Serpentins " B ", " D " et " E " sont tous déclenché en même temps par les trois aimants différents. L'énergie électrique produite dans les trois bobines est transmise aux quatre diodes bleues pour produire une alimentation en courant continu qui est utilisé pour charger la batterie " A " qui alimente le circuit. Cette entrée supplémentaire à la batterie d'entraînement et l'ajout de deux bobines d'entraînement au stator, rend le système fonctionne en toute sécurité comme auto-alimenté, le maintien de la tension de la batterie " A " indéfiniment. La seule partie mobile de ce système est le rotor qui est de 110 mm de diamètre et est un disque acrylique 25 mm d'épaisseur monté sur un roulement pris à partir d'un lecteur de disque dur vieux ordinateur. L'arrangement ressemble à ceci :   Dans les images, le disque semble être creux, mais en réalité, il est solide en plastique, très clair. Le disque a été foré à cinq points uniformément espacés autour de la circonférence, qui est, à 72 degrés d'intervalle. Les cinq principaux trous percés dans le disque sont à prendre les aimants qui sont des ensembles de neuf aimants en ferrite circulaires, chacune 20 mm de diamètre et de 3 mm d'épaisseur, ce qui rend chaque pile d'aimants 27 mm de long et 20 mm de diamètre. Les piles d'aimants sont positionnés de sorte que leurs pôles Nord font face vers l'extérieur. Lorsque les aimants ont été installés, le rotor est placé à l'intérieur d'une bande de tuyau en plastique qui empêche les aimants qui fuient lorsque le disque est mis en rotation rapide. Le tuyau en plastique est fixé sur le rotor à l'aide de cinq boulons à tête fraisée. L'écart entre le rotor et les bobines peut être défini comme quoi que ce soit de 1 mm à 10 mm que les bobines ont fendu monte comme on peut le voir sur cette image d'une version antérieure du générateur :  Notez la manière que les supports de bobines permettent à la distance entre les bobines et le rotor doit être modifié. L'écart de travail entre le rotor et les bobines peuvent être réglées de sorte que le rendement peut être maximisée en trouvant l'écart le plus efficace. Les bobines sont des bobines de 80 mm de long et dont les extrémités sont de 72 mm de diamètre. L'axe central de chaque bobine est constituée d'une longueur de tuyau en plastique avec un diamètre extérieur de 20 mm et un diamètre intérieur de 16 mm. en donnant une épaisseur de paroi de 2 mm. Après avoir été enroulé, que le diamètre intérieur est rempli d'une série de tiges de soudage avec leur revêtement de soudure enlevés, et qui est ensuite enrobé dans une résine polyester, bien qu'une barre pleine en fer doux est une bonne alternative :   Les trois brins de fil qui forment des bobines " 1 ", " 2 " et " 3 " sont fil 0,7 mm de diamètre et ils sont torsadés ensemble pour devenir un fil " Litz " avant d'être enroulé dans la bobine " B ". On obtient ainsi un brin de fil composite beaucoup plus épaisse qui est facile à enrouler avec précision sur la bobine. L'enrouleur montré ci-dessus utilise un mandrin pour saisir le noyau de bobine d'enroulement, mais tout simplement enrouleur fonctionne bien. Le développeur fait le Litzing en étendant trois brins de fil, chacun provenant d'un 500 grammes bobine séparée de fil. Les trois volets sont serrées à chaque extrémité avec les fils se touchent à chaque extrémité et à trois mètres entre les pinces. Ensuite, les fils sont serrés dans le milieu et 80 tours appliqués au milieu. Cela donne 80 tours pour chacune des deux longueurs de 1,5 m ont eu lieu entre les pinces. Le fil torsadé est enroulé sur une bobine de fortune pour le garder bien rangé que cette torsion doit être répété 46 fois plus que la totalité du contenu des bobines de fil seront nécessaires pour cette une bobine composite :  Les 3 mètres des trois fils sont maintenant pincées et 80 tours appliqués au point central, mais cette fois les spires sont appliquées dans la direction opposée. Toujours les mêmes 80 tours, mais si la dernière longueur était “ dans le sens horaire “, alors ce tronçon de fil seront tournés " vers la gauche ". Cette alternance de direction donne un ensemble fini de fils torsadés où le sens de torsion renverse tous les 1,5 mètres le long de la longueur. Telle est la façon dont le fil Litz produit commercialement est fait, mais je doute sérieusement que le rendement obtenu est meilleur que si la direction du vent n'a jamais été changé et le fil torsadé eu le même sens de torsion sur toute sa longueur. Ce très beau groupe torsadée de fils est maintenant utilisé pour enrouler la bobine. Un trou est percé dans une bride de bobine, juste à côté du tube et le noyau central, et le début du fil alimenté à travers elle. Le fil est ensuite plié brusquement à 90 degrés et nourri autour de l'arbre de la bobine pour démarrer l'enroulement de la bobine. Le faisceau de fils est enroulé soigneusement côte à côte le long de la longueur de l'arbre de tambour et il y aura 51 tours dans chaque couche et la couche suivante est enroulé directement sur le dessus de la première couche, se déplaçant vers le début. Assurez-vous que les tours de cette deuxième couche assis exactement au-dessus des tours en dessous d'eux. Cela est facile à faire que le faisceau de fils est assez épaisse pour rendre le positionnement très facile. Si vous préférez, une seule épaisseur de papier blanc peut être placé autour de la première couche, pour le rendre plus facile de voir la deuxième couche comme il est enroulé. Il y aura 18 de ces couches pour compléter la bobine, qui sera ensuite peser 1,5 kg et en 2016 les prix au Royaume-Uni, le fil de cette bobine coûte £45 et les regards sinueux comme celui-ci :  Cette bobine terminée contient maintenant trois bobines séparées dans très proches les uns des autres et cet arrangement est excellent quand une bobine est sous tension, pour induire l'énergie dans les deux autres bobines. Cet enroulement contient maintenant des bobines 1,2 et 3 du schéma de circuit. Il n'y a pas besoin de vous préoccuper de marquer les extrémités de chaque brin de fil comme un ohmmètre simple, vous dira que deux extrémités ont un enroulement entre eux. La bobine 1 est utilisée comme bobine de commande qui commute le transistor sur au bon moment. Bobine 2 est la bobine d'entraînement qui est alimenté par le transistor et la bobine 3 est la première des bobines de sortie :  En raison des bobines qui étaient déjà à portée de main lors de l'élaboration de ce système très réussie, bobines 4 et 5 sont des bobines simples hélicoïdal enroulés qui sont câblés en parallèle avec la bobine d'entraînement 2. Elles stimulent l'entraînement et ils sont nécessaires. Bobine 4 a une résistance en courant continu de 19 ohms et serpentin 5 une résistance de 13 ohms. Cependant, la recherche est en cours à l'heure actuelle pour déterminer la meilleure combinaison de la bobine de ce générateur et il est probable que les bobines supplémentaires seront les mêmes que la première bobine, la bobine “ B “ et que les trois bobines sont raccordées de la même façon et enroulement moteur dans chaque bobine entraînée par une puissante, le transistor rapide. Le présent arrangement ressemble à ceci :  Les deux pays peuvent être ignorés car ils étaient seulement pour enquêter sur d'autres moyens de déclenchement du transistor et ils ne sont plus utilisés. A ce moment, les bobines 6 et 7 sont des bobines de sortie supplémentaires connectées en parallèle avec la bobine de sortie 3. Ils peuvent être à noyau d'air ou d'un noyau de fer solide. Les tests indiquent que la version air-core fonctionne légèrement mieux que d'avoir un noyau de fer. Ces deux bobines sont enroulées sur bobines de diamètre de 22 mm. et chacun a 4000 tours de 0,7 mm (AWG # 21 ou SWG 22) émail ou shellac isolés fil de cuivre massif. Toutes les bobines sont enroulées avec cette grosseur du fil. Avec cette disposition de la bobine, le prototype a fonctionner en continu pendant trois semaines, le maintien de la batterie d'entraînement à 12,7 volts tout le temps. A la fin des trois semaines, le système a été arrêté afin qu'il puisse être modifié et testé avec une nouvelle configuration. Dans la configuration illustrée ci-dessus, le courant de la batterie d'entraînement dans le circuit est 70 milliampères, qui, à 12,7 volts est une puissance d'entrée de 0,89 watts. La puissance de sortie est soit 40 watts ou à proximité, ce qui est un COP de 45, sans compter le fait que trois batteries 12V supplémentaires sont facturés au même moment. C'est la performance très impressionnante pour le circuit. Cependant, ces trois batteries supplémentaires pourraient probablement supporter des charges identiques, augmentant la puissance à 160 watts ou COP = 180 sans aucune modification à tous, mais à ce moment, qui n'a pas été testé et le circuit est soumis à d'autres tests et modifications. Même en utilisant un onduleur 24V à travers deux des quatre batteries devrait donner une sortie améliorée avec 80 watts de puissance utilisable. Encore une fois, nos remerciements vont au promoteur pour partager librement cet important circuit qui il a développé et pour ses futures modifications, dont la première est représentée ici :  Dans cet agencement, la bobine "B" est également puisé par le transistor et la sortie des bobines autour du rotor est maintenant dirigé vers le convertisseur de sortie. La batterie d'entraînement a été éliminé et un transformateur 30V de faible puissance et de la diode courir à partir de la sortie de l'onduleur remplace. Spinning le rotor génère une charge suffisante sur le condensateur pour obtenir le fonctionnement du système sans batterie. La puissance de sortie est maintenant passé à 60 watts, ce qui est une amélioration de 50%. Les trois batteries de 12 volts ont également été éliminés, et le circuit peut fonctionner avec une seule pile. Puissance de sortie continue à partir d'une seule batterie qui n'a jamais besoin d'être rechargée est une situation très satisfaisante. L'avance suivante est un arrangement de circuit utilisant un capteur à effet Hall et un transistor FET:  Ce circuit a une sortie continue de 150 watts et utilise trois batteries de 12 volts. Les deux premières batteries sont utilisées, l'une pour alimenter le circuit tandis que la seconde est en train d'être rechargée à travers trois diodes câblées en parallèle pour améliorer le flux de courant de recharge. Le commutateur inverseur bidirectionnel bipolaire "RL1" permute les batteries toutes les quelques minutes en utilisant le circuit illustré ci-dessous. Cette technique maintient les deux batteries complètement chargées. Le courant de recharge circule également à travers un deuxième ensemble de trois diodes câblées en parallèle, rechargeant la troisième batterie de 12 volts qui alimente l'onduleur qui alimente la charge. La charge d'essai était une ampoule de 100 watts et un ventilateur de 50 watts. Le capteur à effet Hall pilote un transistor C5353 mais tout transistor à commutation rapide tel qu'un transistor BC109 ou un transistor 2N2222 peut être utilisé. Vous remarquerez que toutes les bobines sont maintenant entraînées par le FET IRF840. Le relais utilisé pour la commutation est un type à accrochage tel que celui-ci:  Et il est piloté par une minuterie de courant ILC555N faible comme ceci:  Les condensateurs représentés en bleu sont choisis pour faire fonctionner le relais physique réel qui est utilisé dans le circuit. Ils donnent au relais une brève impulsion de commutation toutes les cinq minutes environ. Les résistances 18K à travers les condensateurs doivent purger la charge du condensateur pendant les cinq minutes lorsque le temporisateur est dans son état alternatif. Cependant, si vous souhaitez éviter de basculer entre les batteries, le circuit peut être arrangé de cette façon:  Ici, la batterie qui alimente l'onduleur qui alimente la charge est augmentée en capacité et alors que le développeur utilisait deux de ses 7 piles-heure, vous pouvez utiliser une batterie 12 volts 12 Amp-heure standard destinée à un scooter de mobilité. Toutes les bobines sauf une sont utilisées pour fournir du courant à la batterie de sortie et la bobine restante, qui fait partie de la bobine principale à trois brins, est utilisée pour alimenter directement la batterie d'entraînement. Mise à jour en avril 2018 : Tandis que la bobine de fil torsadée à trois brins préparée pour la commutation de type Bedini était utilisée à la fois pour l'entraînement et la sortie, il n'était plus nécessaire d'utiliser une bobine de ce type et une bobine enroulée en hélice ordinaire contenant 1500 grammes de 0,71 mm de diamètre. le fil de cuivre émaillé aurait été tout aussi efficace. Le développement s'est poursuivi et le circuit suivant a très bien fonctionné :  Dans cette version du circuit, un relais non verrouillable de 12 volts est utilisé. Le relais dessine normalement 100 milliampères à 12 volts mais une résistance de 75 ohms ou de 100 ohms en série abaisse ce courant à environ 60 milliampères. Ce courant n'est tiré que la moitié du temps car le relais n'est pas mis sous tension lorsque les contacts "normalement fermés" sont utilisés. Le système se comporte très bien comme auparavant. Cependant, le développeur sud-africain aimerait bien omettre l'onduleur principal, et il préfère donc l'arrangement suivant. Cette version alimente les circuits de commande via un onduleur CC-CC ordinaire qui fournit une tension supplémentaire au transistor IRF840 et le circuit fonctionne très bien avec cette configuration :  Le développeur souligne que le circuit fonctionne de manière non intuitive. Tout d'abord, la performance est quelque peu réduite si le rotor tourne plus vite, ce qui n'est pas du tout évident. Ensuite, il a été trouvé que l'utilisation d'aimants en ferrite produit une meilleure performance que l'utilisation des aimants en néodyme plus forts. Il le voit comme les impulsions de la bobine étant un mécanisme pour empêcher «cogging» ou traînée vers l'arrière sur les aimants de rotor de passage. C'est la même chose que Robert Adams a trouvé avec son moteur / générateur haute performance. Dans la conception de Robert, le rotor a été attiré par les noyaux de fer de ses bobines, faisant de son moteur essentiellement un moteur à aimant permanent. Certes, le rotor de Robert a eu des poussées supplémentaires du courant dans ses bobines de sortie qui ont été coupées exactement au bon moment, mais cela impliquait un niveau de complexité de conception un peu plus élevé. Bien qu'il n'y ait aucune affirmation officielle que cette conception sud-africaine est en fait un moteur / générateur à aimant permanent, il est difficile de ne pas voir une partie de sa performance provenir directement des aimants eux-mêmes. Enfin, le design que le designer préfère le plus est celui qui n'a pas d'onduleur ou de convertisseur et qui peut alimenter toute charge ordinaire de 12 volts :  La sortie (marquée "12V Load") est en fait une batterie de 12 volts qui n'a jamais besoin d'être rechargée et qui peut alimenter tout petit équipement typique de 12 volts tel qu'un éclairage, un ventilateur, un ordinateur ou autre. Vous remarquerez que la triple bobine est maintenant représentée comme une seule bobine enroulée en hélice avec un fond ombré car il n'y a plus besoin d'une bobine triple enroulée car la commutation de style Bedini n'est plus utilisée. Permettez-moi de souligner que les cinq bobines entraînées par le transistor FET IRF840 sont représentées dans une rangée horizontale juste pour plus de clarté. En réalité, ils sont espacés uniformément autour du rotor, c'est-à-dire à des espacements de 72 degrés autour du rotor. Il n'y a rien de spécial à avoir cinq aimants dans le rotor et ce nombre pourrait être six, huit, dix ou douze aimants s'il y a de la place pour les bobines correspondantes autour du rotor. À l'heure actuelle (avril 2018), c'est là que le développeur a atteint et il considère que le circuit montré ci-dessus est très satisfaisant pour ses besoins. Alors, laissez-moi (Patrick Kelly) faire quelques suggestions non testées qui sont destinées à être utiles pour les réplicateurs de la conception. Le rotor tourne rapidement à environ 2500 tr / min (variant de 2000 à 3000 tr / min en fonction de la charge et de la tension d'alimentation). C'est environ 42 tours par seconde. Comme il y a cinq aimants dans le rotor, cela produit environ 208 impulsions par seconde. Il est essentiel que le rotor lui-même soit réalisé de manière très précise afin qu'il n'y ait pas de déséquilibre et que les forces de vibration ne soient pas générées par la rotation. Le développeur a utilisé un tour pour produire un rotor parfait, mais cette option n'est généralement pas disponible pour la plupart des gens. J'ai suggéré de mouler un rotor en utilisant de la résine époxy, mais il a été souligné que vous devez avoir une surface exactement horizontale pour cela ou que le rotor aura une épaisseur inégale qui serait désastreuse. Si vous avez accès à une grande imprimante 3D, un bon rotor pourrait être construit. Un réplicateur montre son rotor comme ça :  Ce rotor imprimé en 3D est fabriqué en deux moitiés qui sont ensuite boulonnées ensemble. Le développeur a continué à faire progresser son design. L’une des choses qu’il n'aimait pas était le fait que les cinq bobines utilisées nécessitaient au total quelque 1640 mètres de fil, de sorte que des bobines plus petites étaient construites. Ce nouvel arrangement fonctionne de manière spectaculaire et chaque nouvelle bobine a une longueur totale de seulement 22 mètres, soit moins d’un douzième de la longueur de fil précédente. La taille du fil reste de 0,711 mm de diamètre de fil (swg 22 ou AWG # 21) et chaque nouvelle bobine est enroulée sur un noyau de boulon en fer de 6 mm de diamètre et les enroulements couvrent une longueur de 24 mm le long du boulon sur ce qui donne une longueur totale de 30 mm et le bobinage terminé est de 27 mm de diamètre. Il y a douze couches de fil de 0,71 mm de diamètre sur chaque bobine. Ces nouvelles bobines sont connectées en deux groupes de cinq en série, ce qui donne une résistance continue d'environ 4 ohms pour chaque chaîne de cinq bobines. Les pics de tension générés lorsqu'un ensemble de cinq bobines est désactivé est supérieur à 500 volts. Le fil dans chaque bobine pèse 70 grammes. Les bobines ressemblent à ceci:  Et ils sont dessinés comme ceci:  Les deux séries de cinq bobines en série sont connectées dans des directions opposées, comme indiqué ci-dessus. Le début du jeu de bobines indiqué en bleu et le fini du jeu de bobines en rouge sont connectés au plus de la batterie. Cela fait circuler le courant dans des directions opposées dans chaque jeu de cinq bobines et si un ensemble a un pôle nord face au rotor, alors l'autre ensemble aura un pôle sud face au rotor. Les bobines sont alternées autour du rotor comme ceci:  Les dix bobines sont pulsées au même instant et cet instant est prévu pour se produire lorsqu'un aimant du rotor se trouve entre les deux bobines opposées. Une bobine repousse l'aimant et l'autre bobine tire le même aimant vers elle. Ceci est très efficace avec le rotor qui tourne si vite que le développeur le décrit comme étant «effrayant» et il doit le fixer à l’établi à cause de la puissance générée. Une autre raison pour laquelle la puissance augmente est que maintenant, la conception utilise deux capteurs à effet Hall (à la bobine 1 et à la bobine 4 dans le diagramme ci-dessus) et donne dix impulsions par rotation par opposition aux cinq premières impulsions par rotation . Le circuit de commande est très simple en effet. Le développeur utilise maintenant une méthode différente pour monter les dix bobines de sorte qu'il y ait plus d'espace pour accéder aux capteurs à effet Hall pour l'ajustement. La bague de montage supérieure en bois et en acrylique se retire facilement en desserrant seulement quatre vis:  Les petites bobines sont maintenues en place par des serre-câbles et sont faciles à retirer. Chaque bobine a une résistance de 0,8 ohms et les noyaux sont des boulons standard en fer galvanisé de 6 mm de diamètre qui ne retiennent pas le magnétisme, c’est-à-dire qu’ils ne deviennent pas des aimants permanents L'ensemble des dix bobines montées autour du rotor ressemble à ceci:  Rappelez-vous que les bobines sont montées sur leur propre anneau de support et peuvent donc être traitées comme une seule unité. C'est très pratique. Dans l'image suivante, la boîte d'allumettes à droite de l'image est là pour vous donner une bonne idée de la taille de l'unité:  L'espace de travail laissé libre autour du rotor est beaucoup plus grand que celui disponible dans les modèles précédents:  Il est important de comprendre que si le rotor de 110 mm de diamètre a cinq aimants situés à intervalles réguliers autour de sa circonférence, il y a maintenant dix bobines sur le stator environnant et il y a maintenant dix impulsions par tour. Ces impulsions sont puissantes et lorsque le courant est coupé, chaque chaîne de cinq bobines génère des pics de 600 volts (même si cela peut parfois atteindre 900 volts). Dans cette dernière conception, chaque bobine est câblée en sens inverse afin de présenter un pôle sud à l’aimant du rotor, et il y a maintenant deux capteurs à effet Hall, un juste avant l’aimant du rotor et un juste après l’aimant du rotor. Cela permet un circuit simplifié avec un seul transistor comme celui-ci:  Cependant, même si ce circuit fonctionne très bien, le concepteur préfère le circuit suivant et, bien qu'il comporte un plus grand nombre de composants, il présente l'avantage d'avoir deux sorties distinctes:  À l'heure actuelle, ce circuit peut charger des batteries de 12 V ou 24 V ou alimenter un onduleur de 12 V connecté sur une batterie de 12 V ou un onduleur de 24 V connecté sur une batterie de 24 V. Une version de ce circuit avec moins de composants qui fonctionne très bien est la suivante:  Un développeur d'énergie libre qui vit en Afrique du Sud et qui préfère garder l'anonymat, a très gentiment partagé les détails de son générateur compact auto-alimenté afin que vous puissiez en construire un si vous le souhaitez. Sa conception a évolué à travers plusieurs étapes et atteint 150 watts de sortie auto-alimentée. Il a utilisé un rotor fabriqué avec précision avec cinq aimants, tournant à l'intérieur d'un anneau de dix bobines:  Ses designs conviennent aux personnes ayant de bonnes compétences en construction et ayant accès à un équipement adapté. Cependant, il a toujours été souhaitable d’avoir une version immobile, à semi-conducteurs, qui génère une puissance excessive sans que les pièces en mouvement ou le constructeur n’aient besoin de bonnes compétences et de bons équipements. Cette étape suivante consiste à appliquer le bon sens aux conceptions antérieures qui se sont révélées avoir un fonctionnement et un rendement très satisfaisants. Si la dernière version du rotor produit dix impulsions par tour et tourne à 2500 tours par minute, le circuit génère environ 2500 x 10 / 60 = 417 impulsions par seconde. Cela est normalement écrit 417 Hz, ce qui est un faible taux pour un circuit électronique, bien que ce s Le circuit génère son excès de puissance en appliquant ces 417 impulsions par seconde de 12 volts à deux chaînes de cinq petites bobines dans chaque chaîne. Le circuit utilise deux capteurs à effet Hall séparés et c'est comme ça:  Si nous voulons reproduire cette performance sans le rotor et ses aimants, nous devons appliquer des impulsions de 12 volts à ces deux chaînes de bobines 417 fois par seconde. Cela peut sembler difficile si vous n'êtes pas familier avec l'électronique, mais en réalité, c'est une tâche très simple et 417 Hz est un fonctionnement très lent pour un circuit électronique car ils pourraient facilement générer 3 000 000 d'impulsions par seconde. Parce que nous vivons dans un champ d'énergie intense, lorsque chacune de ces impulsions de 12 volts est coupée, la tension à travers la chaîne de la bobine augmente très rapidement à plus de 600 volts et provoque un apport d'énergie dans le circuit de notre environnement local . Cet apport d’énergie est beaucoup plus important que l’impulsion initiale de 12 volts, et c’est ce que nous appelons l’énergie libre. Les dernières bobines utilisées avec le système de rotor sont enroulées sur 12 couches de profondeur et 27 mm de longueur, sur des boulons de 6 mm de diamètre en fer galvanisé. Il est courant de penser que le fer ne peut pas changer très rapidement sa direction du magnétisme. Personnellement, je ne suis pas du tout sûr que ce soit exact, mais au départ, supposons que nous devons garder le rythme de 800 Hz ou moins. Bien sûr, si nous enroulons des bobines pour ce projet à semi-conducteurs, nous pourrions les enrouler sur une tige de ferrite comme cœur car cela devrait permettre une fréquence de pulsation beaucoup plus élevée, et il est raisonnable de supposer que plus le nombre d’impulsions par deuxièmement, plus la puissance de sortie excédentaire moyenne sera élevée. Des essais initiaux ont été effectués avec les dix bobines existantes utilisées avec le circuit du rotor. La sortie s'est avérée satisfaisante et à peu près équivalente à la sortie du circuit du rotor si le signal de commande était de 40% activé et de 60% désactivé: Au début, nous resterons en basse fréquence (en raison des limitations supposées de la bobine de noyau de fer) et effectuerons les tests en utilisant un circuit de ce type:  La résistance "R" et le condensateur "C" contrôlent la fréquence de la pulsation et le résultat est très bon. Cependant, comme le développeur a alimenté les deux chaînes de bobines de son circuit de rotor à partir d’un seul transistor (bien qu’elles génèrent des impulsions de rétroaction d’au moins 600 V), il n’a utilisé qu’un seul transistor pour ses tests. Il aime aussi utiliser son circuit qui échange deux batteries d’entraînement, l’une pour fournir du courant tandis que l’autre se recharge, mais c’est un problème mineur. Donc, disons pour argument, que le circuit ci-dessus tourne à environ 500 Hz (C et R peuvent être 100nF et 1,5 Ko) afin de maintenir la fréquence de la bobine vers le bas, alors il y aura environ 500 impulsions par seconde conduire la batterie. Mais si nous devions connecter le circuit comme ceci:  Ensuite, lorsque le premier transistor est activé, le deuxième transistor est désactivé et inversement. Faire cela renvoie deux fois plus d'impulsions par seconde à la batterie sans augmenter le taux de pulsation de l'une ou l'autre des chaînes. Rappelez-vous également que les transistors sont suffisamment puissants pour entraîner plusieurs chaînes de bobines simultanément, et que chaque bobine supplémentaire doit augmenter la puissance de sortie disponible. Cependant, les tests montrent que la sortie du premier transistor n'est pas très bonne pour la commutation du deuxième transistor et qu'un meilleur résultat est obtenu avec l'ajout d'un circuit monostable car cela vous permet de spécifier exactement quelle longueur d'impulsion de tension vous voulez pour le second transistor:  Cette technique consistant à maintenir les bobines pulsées lentement tout en augmentant le taux d'impulsions renvoyées à la sortie peut être étendue davantage. Il est parfaitement possible de mettre en cascade dix chaînes de bobines ou plus pendant chacune des impulsions de 500 Hz. Cela augmente le taux d'impulsion de sortie sans augmenter le taux d'impulsion de la bobine. Cela peut être fait en utilisant une puce Diviser-par-dix, telle que la CD4017B qui peut être câblée pour agir comme diviser-par-9, diviser-par-8, etc. jusqu'à diviser-par-2. Pour ce faire, connectez la broche de réinitialisation (broche 15) à la sortie suivante. Dans le schéma de circuit suivant, un schéma de division par 3 est affiché et la sortie de division par 4 est connectée à la réinitialisation car elle renvoie à nouveau la sortie à la sortie 1. L'horloge 555 est accélérée d'un facteur trois car il faudra trois fois plus de temps avant que la sortie haute tension de la puce 4017 ne retourne à la sortie 1 (sur la broche 3). Les connexions de la puce sont comme ceci:   Pour une sortie de division par 4, la broche 10 serait connectée à la broche de réinitialisation 15 et la quatrième sortie à la broche 7 et la fréquence d'impulsion de 555 augmentée à quatre fois la valeur initiale en abaisser la valeur de "C" ou augmenter la valeur de "R". S'il vous plaît rappelez-vous que le transistor doit être capable de gérer des tensions élevées si vous décidez d'utiliser un type différent, aussi, vous aurez besoin d'un onduleur DC / AC plus puissant pour gérer une puissance de sortie plus élevée. Il n'y a essentiellement aucune limite à la puissance de sortie que vous pouvez obtenir avec un état solide lorsque vous ajoutez simplement plus de bobines et éventuellement plus de transistors. Veuillez utiliser un dissipateur thermique avec chaque transistor.  Si vous décidez d'utiliser une entrée 24 volts, rappelez-vous que la puce 555 et la puce 4017 doivent être maintenues à 12 volts car elles ne sont pas en mesure de gérer les 24 volts. En outre, vous avez besoin d'un onduleur de 24 volts si vous décidez de le faire. Si l'expérimentation montre que votre structure particulière du circuit fonctionne mieux à des fréquences d'horloge de plus en plus élevées, et que chaque transistor d'attaque de bobine nécessite une période de tension d'entraînement plus longue que la durée d'une période d'horloge, cela peut être traité en utilisant un monostable sur chaque sortie, comme indiqué par les parties ombrées de ce diagramme:  Maintenant qu'il n'y a plus besoin de construire un rotor de précision avec des aimants, la seule tâche importante consiste à enrouler les bobines qui génèrent l'excès de puissance. Il est parfaitement possible de bobiner des bobines parfaites sans aucun équipement. Tout d'abord, vous devez choisir le diamètre du fil et acheter le fil nécessaire. Le fil de 0,71 mm de diamètre est populaire (swg 22 ou AWG 21) et est facile à utiliser. Vous devez ensuite choisir le matériau de base - fer (et non acier) ou ferrite et créer une bobine avec ce noyau en fixant des disques à bride rigide d'environ 30 mm de diamètre aux extrémités du noyau pour le fer. Les bobines montrées ici sont enroulées sur des boulons de fer de 8 mm avec des enroulements de 75 mm de long, huit couches de fil et des brides de 40 mm de diamètre (qui pourraient être beaucoup plus petites):  Trois de ces bobines peuvent être enroulées à partir d'une seule bobine de 500 grammes de fil de 0,71 mm et les noyaux de fer peuvent certainement fonctionner à plus de 6000 Hz. Chacune de ces bobines a environ 315 tours et une résistance en courant continu de 1,6 ohms. Cependant, la ferrite est généralement considérée comme un meilleur noyau pour un fonctionnement à haute fréquence et peut être enroulée assez facilement. En utilisant le même fil de 0,71 mm de diamètre (swg 22 ou AWG # 21), une tige de ferrite de 10 mm de diamètre peut être s'enroule assez facilement sans aucun équipement, et six bobines à trois couches chacune peuvent être enroulées à partir d'une seule bobine de 500 grammes de fil, et chaque bobine a environ 590 tours et une résistance continue d'un ohm. La tige de ferrite de base a un disque de carton rigide de 20 mm de diamètre collé à chaque extrémité. Cela ressemble à ceci:  Coupez un morceau de papier de 140 mm de large et de 32 mm de long. Cette largeur correspond à l'écart entre les brides de la bobine. Fixez une bande de lisière sur le papier de manière à ce qu'elle recouvre la moitié de sa largeur tout au long de la bande de papier et mettez-la de côté jusqu'à ce que la première couche de fil ait été enroulée. Vous pouvez accrocher la bobine de fil sur une tige accrochée au bord d'une table ou d'un bureau. Poussez les premiers centimètres de fil à travers un trou à travers la bride près du noyau et commencez à enrouler en tournant la bobine dans votre main. L'enroulement doit être fait avec soin de manière à ce que les virages soient bien alignés côte à côte, sans espace entre eux et sans tours qui se chevauchent d'un autre tour:  Lorsque l'extrémité de la bobine est atteinte, collez le morceau de papier sur la couche de tours à l'aide de la bande de sélection déjà présente sur le papier, pliez le papier autour de la couche de vent et serrez-le à l'aide d'autres bandes de Selotape au fur et à mesure que vous avancez le long de la bobine. Le papier ne sera pas assez long pour faire le tour du calque, car l’épaisseur du fil rend désormais le noyau plus large, mais cela est tout à fait intentionnel car vous ne voulez pas plus qu’une seule couche de papier. Vous aurez besoin de la couche de papier pour vous permettre de voir clairement la couche de fil suivante lorsque vous l'enroulez. Si vous ne disposez pas de cette couche de papier, il est extrêmement difficile de voir la couche suivante suffisamment pour détecter les erreurs d’enroulement, car le fil a exactement la même couleur que la première couche.  Vous avez maintenant une première couche parfaitement enroulée. Avant de commencer la deuxième couche, coupez la prochaine bande de papier de 40 mm de largeur. Collez une bande de Selotape sur la longueur du papier, à nouveau, avec la moitié de la largeur de la Selotape chevauchant le papier et mettez-la de côté. Enroulez la couche suivante de la même manière, en finissant par coller et fixer le papier autour du noyau avec ses deux couches de fil.  Ce processus est répété jusqu'à ce que toutes les couches souhaitées aient été enroulées. Enfin, le fil est coupé avec quelques centimètres de moins pour connecter la bobine dans le circuit, et le fil est passé à travers un deuxième trou dans l’une des brides:  Ce générateur peut être construit en milliers de variations, la principale différence étant les bobines utilisées - le matériau central, la longueur du noyau, le diamètre du fil et le nombre de couches enroulées. Vous pouvez bien sûr commencer par une bobine et voir comment votre circuit fonctionne, puis ajouter une ou plusieurs bobines pour améliorer les performances. La façon dont les bobines fonctionnent n'est pas du tout évidente. Il est généralement admis que plus le nombre de tours est élevé, plus la tension produite par la bobine est élevée. MAIS, d'autres facteurs sont également importants. L’impédance de la bobine (résistance AC) fait toute la différence lorsque la bobine est pulsée. Cela dépend du matériau du noyau, du diamètre du fil, du matériau du fil, du nombre de tours, de la qualité de l’enroulement, de l’étalement des spires, du nombre de couches, etc. une série de bobines et testez-les pour voir ce qui fonctionne le mieux pour vous, puis enroulez les bobines restantes pour qu'elles correspondent à votre meilleur résultat. Si vous souhaitez utiliser deux batteries d’entraînement distinctes, l’une pour alimenter le circuit pendant que l’autre recharge, alors c’est parfaitement possible. Les batteries qui alimentent une charge ne se rechargent pas aussi bien que les batteries déchargées chargées. Cependant, le mécanisme qui commute entre les deux batteries doit avoir une consommation de courant extrêmement faible pour ne pas gaspiller de courant. Une possibilité pour cela serait d'utiliser un relais de verrouillage comme celui-ci:  C'est la version électronique d'un interrupteur bipolaire mécanique. Une brève impulsion de courant entre les broches 1 et 16 verrouille le commutateur dans une position et, plus tard, une impulsion de courant entre les broches 2 et 15 le verrouille dans l'autre position. La consommation de courant sur le circuit serait presque nulle. Alors que les circuits intégrés standard NE555 peuvent fonctionner avec une tension d'alimentation inférieure à 4,5 volts (et dans la pratique, la plupart fonctionnent bien à des tensions d'alimentation beaucoup plus faibles), il existe plusieurs circuits intégrés 555 beaucoup plus coûteux conçus pour fonctionner avec des tensions d'alimentation beaucoup plus faibles. L'un d'entre eux est le TLC555 qui a une plage de tension d'alimentation de seulement 2 volts jusqu'à 15 volts, ce qui est une gamme très impressionnante. Une autre version est ILC555N avec une plage de tension de 2 à 18 volts. La combinaison de l'une de ces puces avec un relais à verrouillage produit un circuit très simple car le circuit de minuterie 555 est exceptionnellement simple:  Le condensateur utilisé doit être de haute qualité avec une très faible fuite afin d'obtenir cette forme d'onde qui est activée pendant exactement le même temps que si elle était désactivée. Ceci est important si nous voulons que les deux batteries reçoivent le même temps pour alimenter la charge que le temps qu'elles sont en train d'être rechargées. De notre point de vue, l’un des points faibles du minuteur 555 est qu’il n’a qu’une sortie, alors que nous avons besoin de deux sorties, l’une tombant lorsque l’autre augmente. Cela peut être arrangé en ajoutant un transistor et quelques résistances comme ceci:  Avec ce circuit, lorsque la broche 3 de la puce 555 devient faible, le condensateur le connectant à la broche 2 du relais tire cette tension de la broche 2 et fait changer l’état du relais lorsque la broche de relais 15 est connectée à +12V. courant de pointe à travers la bobine comme le condensateur se charge. Quelques instants plus tard, lorsque le condensateur est chargé, le courant tombe à zéro. Cinq minutes plus tard, la broche 3 redevient haute et cela fait basculer le transistor lorsque sa tension de collecteur chute rapidement à près de zéro. Cela amène la broche 1 du relais vers le bas, ce qui provoque un changement d'état avant que le condensateur ait une chance de se recharger. Cela ne pose aucun problème si les condensateurs indiqués en bleu sont de mauvaise qualité et que leur charge se dissipe en cinq minutes. De nos jours, même les condensateurs bon marché sont généralement de trop bonne qualité pour que cela se produise. Nous devons donc connecter une résistance sur le condensateur pour créer cette charge de charge. Mais cette résistance supplémentaire est connectée en permanence et doit donc être d'une valeur suffisamment élevée pour ne pas gaspiller de courant significatif - peut-être que 18K serait un choix raisonnable. Une résistance de 18 K à douze volts à travers elle ne consomme que 0,667 milliampère de courant. Donc, si nous préférons, nous pourrions utiliser ce circuit, peut-être comme ceci:  Les transistors TIP3055 ne sont là que pour augmenter la capacité de charge actuelle du minuscule relais de verrouillage. Décidons de construire une version très simple du circuit tout en permettant une extension ultérieure pour une puissance de sortie supérieure. Essayons ce circuit:  Cette disposition permet une modification considérable de la fréquence de fonctionnement en tournant simplement un bouton. Les constructeurs expérimentés auront leurs propres méthodes de construction préférées, mais nous pourrions choisir d'utiliser une mise en page sur un panneau ouvert afin de voir facilement ce qui se passe et de bien refroidir pendant la phase de développement, par exemple:  Cette disposition permet de souder au minimum et permet des modifications faciles car le circuit est étendu pour une puissance de sortie plus élevée. La carte temporisée peut être remplacée plus tard si vous décidez d'utiliser un style d'opération Diviser-par-N. Deux types de connecteurs à vis sont utilisés. Un type a tous les connecteurs connectés de sorte que de nombreux fils peuvent être connectés à un seul point. Ils ressemblent à ceci:  Malheureusement, ces connecteurs coûtent environ £5 chacun, ce qui est plusieurs fois plus cher que le connecteur standard dont chaque connecteur est isolé de tous les autres connecteurs du bloc:  Si le coût est un facteur majeur, une bande de connexion standard peut être convertie en une bande de sortie multiple unique en câblant un côté avec un fil épais comme ceci:  Nous avons un problème avec la connexion des transistors FET car leurs broches sont si rapprochées qu’elles ne s’intègrent pas facilement dans un bloc de connexion à vis. Nous pouvons contourner ce problème en coupant un connecteur du bloc, en pliant la broche centrale du FET vers le haut dans une position verticale et en utilisant le connecteur de coupure unique pour établir la connexion à la broche centrale du FET:  La mise en page du minuteur n'est pas du tout critique et une présentation comme celle-ci pourrait être utilisée:  Le condensateur "C" sera d'environ 10 nF et la résistance variable peut être 47 K ou 50 K linéaire ou une valeur plus élevée pourrait être utilisée. Donc, si vous deviez construire ce générateur, comment pourriez-vous vous y prendre? Eh bien, vous pouvez commencer par construire la carte de chronométrage montrée ici, soit comme indiqué, soit selon votre propre disposition. Je recommande fortement d'utiliser un support pour la puce de temporisation 555 car les transistors, les circuits intégrés et les diodes peuvent facilement être endommagés par la chaleur s'ils ne sont pas soudés rapidement. Comme le générateur est destiné à votre propre usage, vous pouvez éviter la soudure horrible sans plomb qui est si difficile à travailler et je suggère que la soudure à plusieurs noyaux de 0,8 mm de diamètre soit la bonne taille pour ce travail. Donc, pour construire la carte de la minuterie, vous aurez besoin de: 1. Un fer à souder d'environ 40 watts et 0,8 mm de brasure. 2. Stripboard (“Veroboard”) avec 14 bandes de 23 trous chacune. 3. Un foret ou un couteau pour casser les bandes de cuivre qui passent entre les broches de la puce 555. 4. Une prise Dual-In-Line à 8 broches pour la puce 555. 5. Un fil métallique recouvert de plastique solide pour former les cavaliers sur le tableau. 6. Les composants: une puce 555, une prise 8 broches, un condensateur 1000 microfarad 25V, deux condensateurs céramiques 10 nanofarad, une résistance 1K, une résistance variable linéaire 50K ou 47K ou plus, une diode 1N4007 ou 1N4148 , ou presque toute autre diode. 7. Une loupe de quelque description. Un plastique bon marché peut suffire. Cela aide grandement lors de l'examen de la face inférieure de la planche pour s'assurer que les joints de soudure sont bien faits et qu'il n'y a pas de soudure entre les bandes de cuivre adjacentes. 8. Un multimètre numérique bon marché pour mesurer les tensions et la résistance. Un des dispositifs de serrage à bras coudés, généralement fournis avec une loupe, n'est pas indispensable mais très pratique. Si vous jetez la loupe, les bras coudés peuvent maintenir le panneau et les composants en place, en laissant les deux mains libres pour effectuer la soudure. Un chiffon humide avec de l'eau froide est très efficace pour refroidir rapidement les joints soudés afin d'éviter les dommages dus à la chaleur.  Commencez par casser la bande de cuivre des colonnes 10 et 11 sur les lignes 6 à 9. Cette opération est nécessaire pour éviter que les bandes ne court-circuitent les broches de la puce 555. Montez et soudez la prise 555 en place (si vous pliez les pattes vers l'extérieur le long de leur bandelette, elle maintient la douille en place et crée un bon joint de soudure. Ensuite, coupez les fils de cuivre isolés à la bonne longueur et soudez les cinq cavaliers sur le tableau:  Ensuite, travaillez de gauche à droite en montant les composants restants. Le condensateur "C" a beaucoup d’espace libre autour de lui pour pouvoir être modifié ultérieurement si vous le souhaitez. Enfin, connectez la résistance variable (que beaucoup de gens appellent à tort un "pot") et les fils de connexion positifs et négatifs en utilisant du fil de cuivre multibrins, car le fil de connexion de la broche 3 à la distribution est beaucoup plus flexible. bloc qui se connecte aux portes FET. Vérifiez que le circuit a été correctement connecté et qu’il n’ya pas d’erreurs de soudure sous la carte - c’est beaucoup plus facile avec une loupe car les écarts sont très faibles. Placez l'arbre de la résistance variable à peu près à sa position médiane, connectez la carte à une source d'alimentation de 12 volts et mesurez la tension provenant de la broche 3 de la puce 555. La tension devrait être environ la moitié de la tension d'alimentation et ne devrait pas changer beaucoup lorsque vous ajustez la résistance variable. Nous sommes maintenant prêts à assembler le générateur, à obtenir une carte adaptée et à y raccorder l’onduleur et la batterie:  Ces deux unités peuvent être fixées au panneau de base en perçant des trous dans le panneau et en utilisant une ficelle ou un fil pour les fixer solidement.  La minuterie peut être fixée à la base à l'aide d'une vis ou d'un boulon. La planche est très légère et robuste et une seule vis suffit pour la maintenir bien en place. La résistance variable et les trois barrettes de connexion peuvent être collées sur la carte. Certains constructeurs détestent l'idée, mais ma méthode préférée consiste à utiliser Impact Evostick comme colle car elle est très efficace et devient très forte après une journée.  Les diodes utilisées sont du type 1N5408 et, bien que chacune puisse gérer 3 ampères de courant, elles sont regroupées par trois, ce qui réduit la très faible résistance au passage du courant et fait passer le courant possible à neuf ampères. Mon inclination est d'utiliser un FET séparé avec chaque bobine, mais le développeur sud-africain déclare qu'il ne peut détecter aucune différence entre piloter deux bobines avec un FET et piloter ces deux mêmes bobines avec deux FET distincts. Veuillez comprendre que cette présentation est à titre d’information uniquement et qu’elle n’est pas un encouragement pour vous ou pour quiconque d’en construire un. En outre, aucune représentation n'est faite que cette conception produira un niveau particulier de puissance de sortie. Patrick Kelly http://www.free-energy-info.tuks.nl http://www.free-energy-info.com http://www.free-energy-info.co.uk http://www.free-energy-devices.com engpjk (at) gmail (dot) com Vidéo |